HiPIMS技術和dcMS技術在微孔內表面制備TiAlN薄膜的對比

新鉑科技,聚焦高能等離子體表面工程硬件和工藝。

潤滑油常用來提高微成形(金屬沖壓工藝尺寸的小型化)模具的使用壽命與加工精度,但是從污垢處理、產品污染和不穩定成型性的角度來看,無潤滑油微成型工藝是行業的一個強烈需求。這就要求在模具的微孔內表面均勻制備具有抗黏著、高韌性和耐磨損的潤滑防護薄膜。雖然在非平面的均勻性上 CVD技術比PVD技術具有更大的優勢,但薄膜性能和基底溫度并不適用于微模具制造。高能脈沖磁控濺射(HIPIMS)技術是一種能夠獲得高電離度的新型PVD工藝,利用這一技術在微孔內壁制備硬質耐磨涂層可以解決潤滑劑在微尺度成形中的低效(尺度效應)。相比于傳統的dcMC(直流磁控濺射)技術,HIPIMS沉積的TiAlN薄膜微觀結構致密,表面光滑,即使在微孔內壁也具有更高的硬度。此外,摩擦試驗和劃痕試驗也表明該薄膜在基底上具有良好的耐磨性和結合強度。同時HIPIMS沉積的微模具相比于dcMS具有更優異的抗黏著性能。

1)與dcMS相比,HIPIMS等離子體的離子能量更高,分布更廣泛,薄膜在微孔內表面具有更好的均勻性并具有超致密結構;

2)由于HIPIMS等離子體濺射粒子的高初始動能誘導了薄膜生長過程中有效的動量轉移,并提高了吸附原子的遷移率。

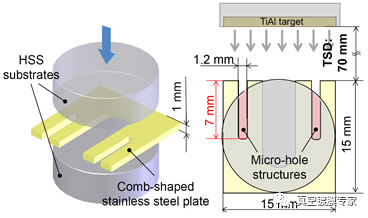

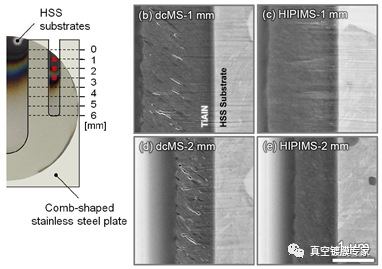

為模擬微成形模具的微孔結構,并實現亞毫米尺度的閉合功能,將梳狀不銹鋼板夾在2個HSS(高速鋼)襯底之間,實現了面積為1mm × 1.2 mm、深度為7mm的微孔,如圖1所示。詳細研究了距離孔口1 ~ 3 mm一定深度處(圖2a)微孔內壁薄膜的特性。圖2 b-e所示為距離微孔入口1和2 mm處內壁沉積時TiAlN薄膜的FE-SEM截面圖像。dcMS薄膜由于出現多孔的微觀結構,因此薄膜本身的密度相對較低。根據蒙特卡羅模擬結果,傾斜襯底的陰影效應導致傾斜結構的薄膜密度降低,這表明沉積在dcMS中的離子具有相對較低的能量。而HIPIMS沉積的TiAlN薄膜,在1和2 mm處都觀察到顯著的致密結構。HIPIMS沉積過程中薄膜的垂直生長主要是依靠襯底偏壓來調控金屬的電離通量。由于HIPIMS等離子體濺射粒子的高初始動能誘導了薄膜生長過程中有效的動量轉移,并提高了吸附原子的遷移率。除了金屬離子轟擊效應外,這些高能粒子甚至在亞毫米范圍的小孔側壁也有助于薄膜生長的致密化。

圖1.HSS襯底亞毫米尺度孔結構示意圖.

圖2. 利用dcMS和HIPIMS沉積在距離微孔入口1 mm和2 mm處內表面上的TiAlN薄膜的FE-SEM截面圖像(a)觀察位置和沉積時的HSS襯底;(b)dcMS-1 mm ;(c)HIPIMS-1 mm;(d)dcMS-2 mm;(e)HIPIMS-2 mm.

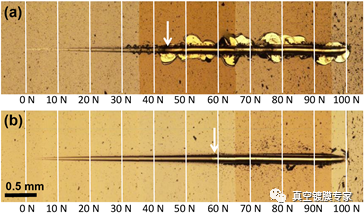

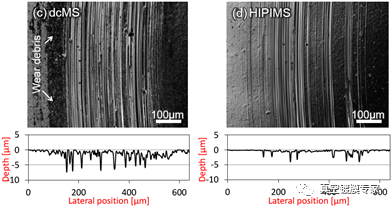

圖3為dcMS和HIPIMS制備的TiAlN薄膜的劃痕和磨痕結果。由于HIPIMS工藝中高能離子的比例高于dcMS,因此HIPIMS等離子體提高了基片表面的清潔度,增強了薄膜結合力。與HIPIMS沉積的薄膜相比,dcMS沉積的TiAlN膜具有較嚴重的磨粒磨損。來自SUJ2鋼球的富氧磨屑堆積在磨痕軌跡的邊緣并因高溫而氧化,硬質的氧化鐵顆粒將形成三體磨損機制,同時由于dcMS沉積膜的硬度較低,導致薄膜的磨粒磨損增加。此外,由于薄膜的磨屑會形成TiO2或Al2O3等氧化物,dcMS薄膜出現進一步磨粒磨損。由于HIPIMS沉積膜具有高密度、高硬度的特性,可以抑制了滑動過程中的三體磨粒磨損。綜上所述,利用HIPIMS制備的TiAlN薄膜在結合強度和耐磨損方面的性能相比于dcMS沉積更具優勢。

圖3. dcMs和HIPIMS制備的TiAlN薄膜的劃痕和磨痕結果

18922924269

18922924269